樹脂設計の新常識 インサートナットは使わない締結②

樹脂にタッピンねじ締結する設計者向けのお話2回目。

前回、インサートナットは使わない締結について、

- 樹脂設計における“締結の壁”

- 樹脂用タッピンねじの特長と仕組み

- 樹脂用タッピンねじの紹介

のお話をいたしました。今回はこの続きです。

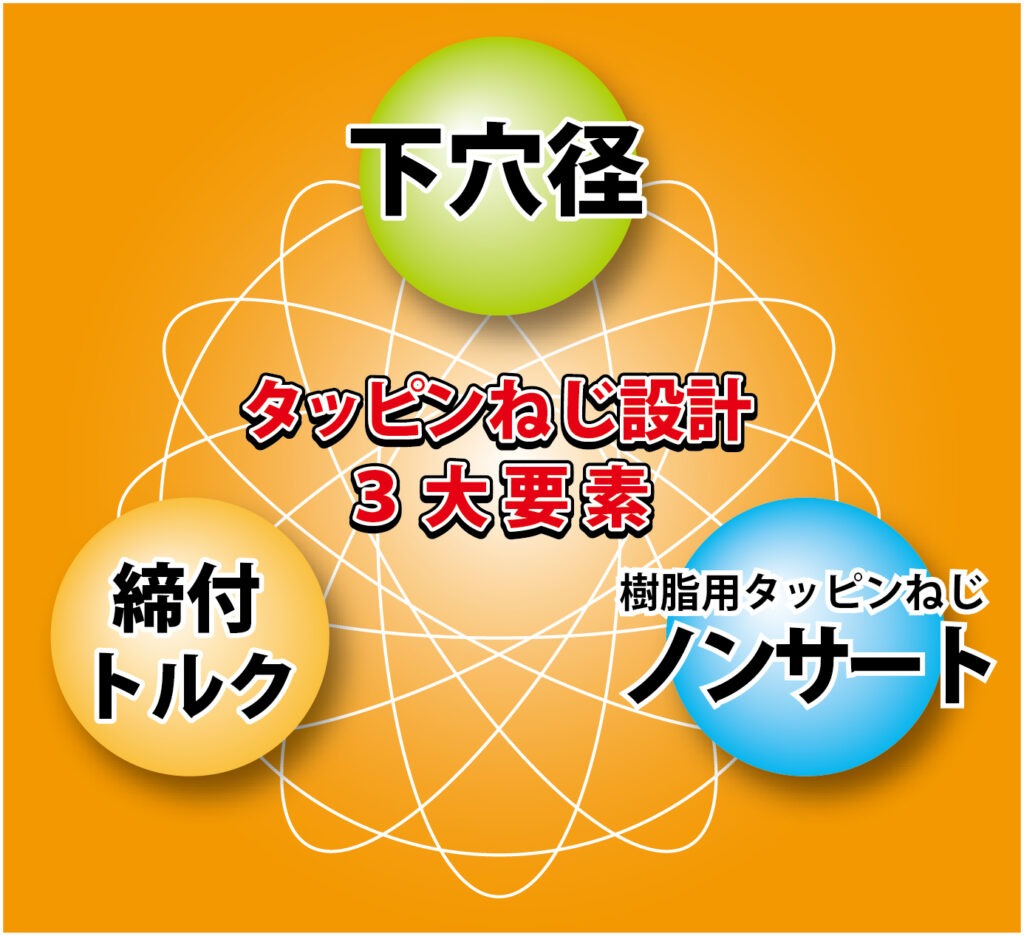

4. 設計者のための適用ポイント

ノンサートを使う際には、以下のポイントを押さえることで性能を最大限に発揮できます。

・下穴径: 樹脂種類に合わせた最適径を設定

・締付トルク: 過剰締めを防ぐため、

適正なトルク管理を実施

そして可能ならば、

・ねじ長さ、ボス肉厚は、 ねじ呼び径の2倍を目安にすると、より安全で安定した締結が可能です。

これらの条件を満たせば、「インサートナットを使わない締結構造」が可能になります。

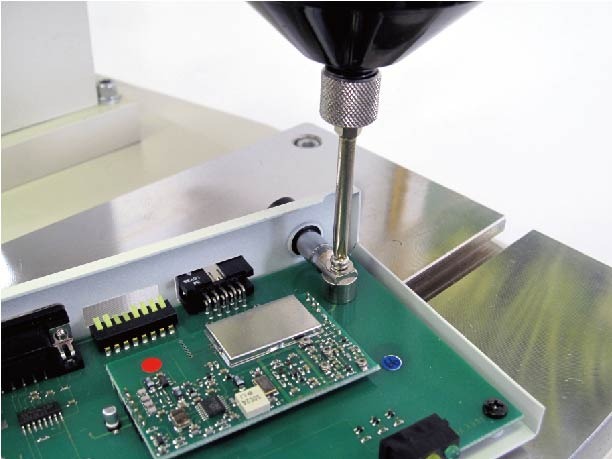

5. トルク解析サービスによる“確実な設計”の実現

どんなに優れたねじでも、締結条件の最適化ができなければ、性能を最大限に発揮できません。

サイマでは、設計段階から量産立ち上げまでを支援するトルク解析サービスを提供しています。

この解析により、設計段階で「下穴の最適サイズ」「どの程度のトルクで安全か」を明確にでき、

トルク不足や過剰締結による不具合を未然に防止できます。

トルク解析を行うことで、ノンサートの性能をより確実に、そして安心して設計に取り入れることが可能です。

6. まとめ:締結設計の新たな常識へ

これからの樹脂設計では、

「埋め込まない」×「解析で見える化する」

この2つのアプローチが、設計品質と生産性を両立する新しい常識となるでしょう。

お問合せはこちら